Hartmetalle weisen gegenüber anderen Schneidstoffen wie Schnellarbeitsstählen bzw. HSS-Schneidstoffen, Keramik, Diamant oder Bornitrid technische und vor allem auch wirtschaftliche Vorteile auf.

Spezifische auf den Einsatz abgestimmte Geometrien – Anschliff, Spiralwinkel, Schneidwinkel, etc. verbessern die Werkzeug Performance. Darüber hinaus erhöht sich, durch ein geringeres Risiko von Werkzeugbrüchen, die Prozesssicherheit. Bei der Entwicklung moderner Zerspanungswerkzeuge hat die Oberflächenbehandlung des Schneidstoffs besonders bei rotierenden Werkzeuge, Bohrer und Fräser, einen großen Einfluss auf die Performance.

Welche Oberflächenbehandlung gibt es?

Die Entwicklung moderner Beschichtungsverfahren und zusätzliche Oberflächenbehandlungen zur Verbesserung des Gleitvermögen unterstützen die Hersteller bei der Entwicklung immer leistungsfähigerer Werkzeuge. Vor allem Hartmetallbohrer bzw. VHM-Bohrer erhalten damit einen deutlichen Leistungsschub, das steigert die Produktivität, senkt Ihre Fertigungskosten und erhöht die Prozesssicherheit in der Produktion.

Beispiel:

Hartmetallbohrer bzw. VHM-Bohrer

8mm Durchmesser

Werkstoff C45 (P2)

Kühlung (Emulsion 7%)

Schnittgeschwindigkeit: 90 m/min

Vorschub: 0,21 mm/U

Blanke bzw. unbeschichtete Hartmetallbohrer sorgen für einen hervorragenden Spanfluss, da die Schneiden und die Führungsfasen ungeschützt bleiben, reduziert sich allerdings auch die Standzeit bzw. der Standweg.

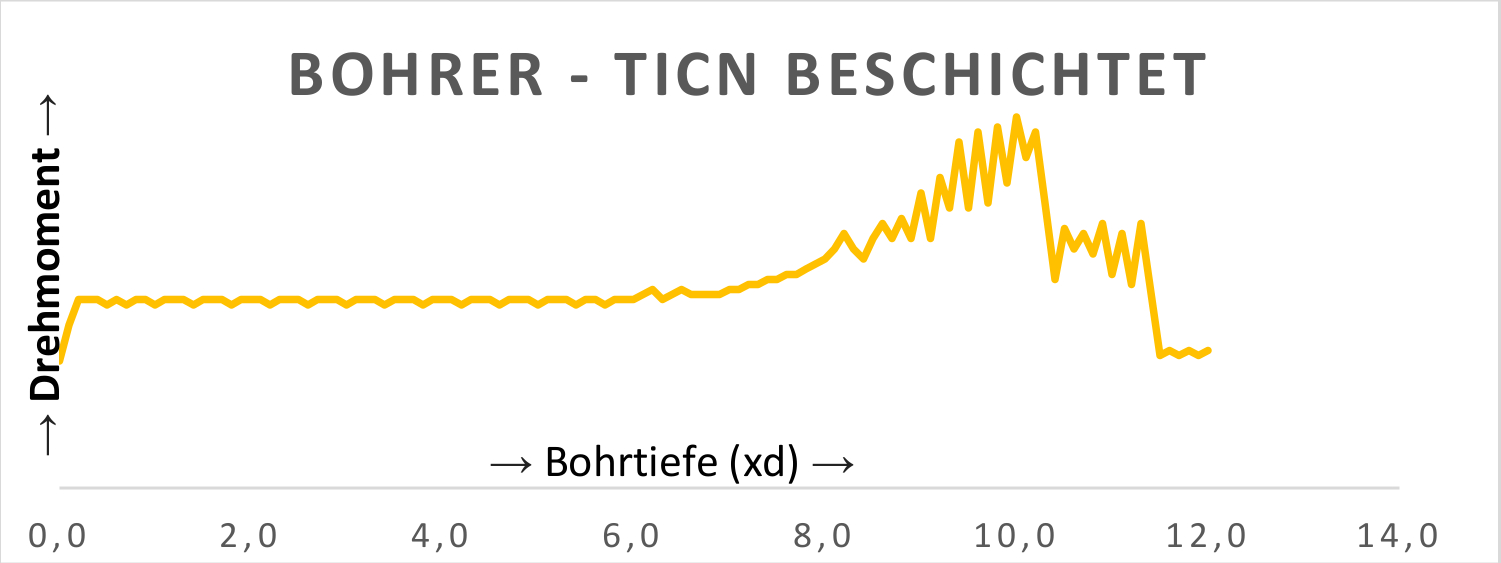

Hartstoffbeschichtungen (TiAlN, TiN, TiCN) erhöhen die Standzeit von Hartmetallbohrern im Vergleich zu unbeschichtete bzw. blanken Bohrern sehr deutlich. Aufgrund des hohen Reibungskoeffizienzten verschlechtert sich allerdings insbesondere bei tieferen Bohrlöchern die Spanförderung. Ab einer Bohrtiefe von 8xd steigt das Risiko eines Spanstaus und damit verbunden das Risiko eines Werkzeugbruchs.

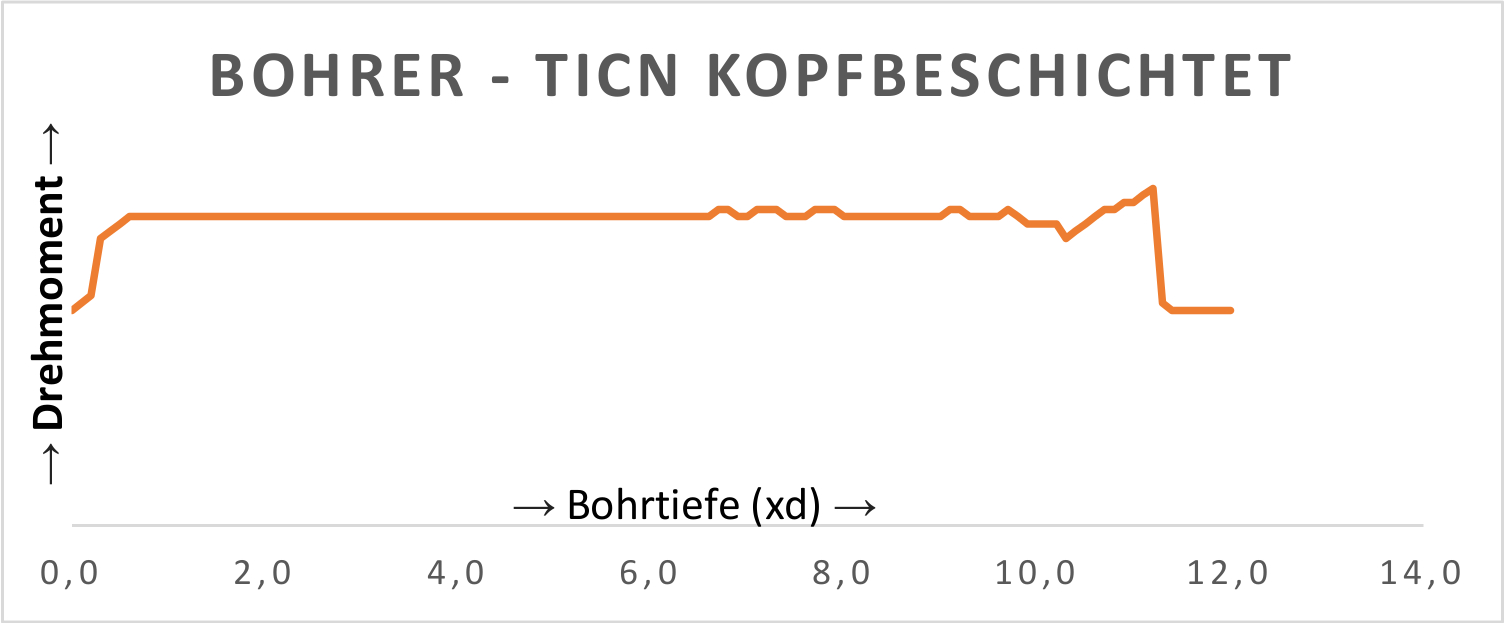

Die Kopfbeschichtung erhöht die Verschleißbeständigkeit der Schneiden, da die Nut bei diesem Beschichtungsverfahren großteils unbeschichtet bleibt ist eine optimale Spanförderung ohne Spanstauung und dadurch verursachte Drehmomentspitzen gewährleistet. Diese Beschichtungsmethode ist sehr aufwendig, daher wird sie nur bei Anwendungen, die eine hervorragende Spanförderung erfordern, angewandt.

Wie verbessert man die Spanförderung?

Stellt ein Bearbeitungsvorgang besonders hohe Anforderungen an das Gleitvermögen der Beschichtung, wie zB das Einbringen tiefer Bohrungen (Tieflochbohren) oder Gewindebohrungen, erweisen sich viele Hartstoffschichten, insbesondere TiAlN-Schichten als zu rau. Es gibt heute drei Möglichkeiten, das Gleitverhalten von Beschichtungen zu verbessern:

| Kopf-Beschichtung | Hartstoffschicht und Gleitschicht | Hartstoffschicht und Nachbehandlung |

| + Optimale Spanförderung - aufwändiges Handling beim Beschichten und Nachbeschichten - Führungsfasen bleiben unbeschichtet | +gute Spanförderung -Nachbeschichten erfordert Entschichten | +gute Spanförderung +Nachbeschichtung ohne Entschichten +nachträglich möglich |

Mechanische Nachbehandlung

Die Kopfbeschichtung und die Aufbringung einer zusätzlichen Gleitschicht erhöht den Fertigungsaufwand und muss vor dem Nachbeschichten vollständig entfernt werden. Deshalb ist die mechanische Nachbehandlung zur Verbesserung der Hartstoffschicht, bisher am weitesten verbreitet. Hierbei findet eine Art Polieren (läppen) statt, das sorgt für sehr glatte Oberflächen und stellt einen guten Spantransport sicher, sodass Drehmomentspitzen durch Spanstauungen verhindert werden. Im Gegensatz zur Kopfbeschichtung oder dem zusätzlichen Anbringen einer Gleitschicht, entsteht hier beim Nachbeschichten kein zusätzlicher Aufwand.

Auf Technik Depot finden Sie Hartmetallwerkzeuge von renommierten Herstellern wie Osawa, Maykestag, Tivoly. Sie wünschen eine Beratung oder haben Fragen zu unserem Sortiment? Wir freuen uns auf Ihre Anfrage!

Gute Gründe für den Kauf TECHNIK-Depot.at

✔ zertifizierter Österreichischer Online-Shop

✔ Zerspanungsprofi

✔ kostenlose schnelle Lieferung

✔ sichere Zahlung

✔ Professionelle Beratung